提起轮胎制造厂,人们脑海中浮现的往往是嘈杂的机器轰鸣、弥漫的橡胶气味和流水线上繁忙的工人。走进中策橡胶的5G工厂,传统印象被彻底颠覆:空气中不再有刺鼻的橡胶味,取而代之的是高效、智能与洁净的生产环境。这一切的背后,离不开5G技术与先进的存储支持服务的深度融合,它们共同驱动着这家轮胎制造巨头迈向智能制造的新高度。

一、告别异味:5G赋能绿色智能生产

中策橡胶的5G工厂首先从源头上解决了橡胶异味问题。通过5G网络连接的全自动密闭生产线,原材料处理、密炼、硫化等关键工序均在高度密封的智能化设备中完成,挥发性气体被实时收集与处理。5G的低延迟与大带宽特性,使得生产数据的采集与设备控制指令的传输近乎实时,确保了生产过程的精准闭环管理,不仅提升了产品一致性,更大幅改善了车间环境。

二、数据驱动:存储支持服务成为智能中枢

工厂的“无味”转型,核心在于数据。从每一批原材料的质检数据,到硫化过程中的温度、压力实时监控,再到成品轮胎的X光检测影像,海量数据每时每刻都在产生。传统的存储系统难以应对如此庞大、多元且要求高速读写的工业数据流。

中策橡胶部署的先进存储支持服务,构建了坚实的数字底座:

- 高性能存储:采用全闪存阵列,满足生产控制系统对极低延迟和高IOPS(每秒输入输出操作)的要求,确保关键工艺参数毫秒级响应。

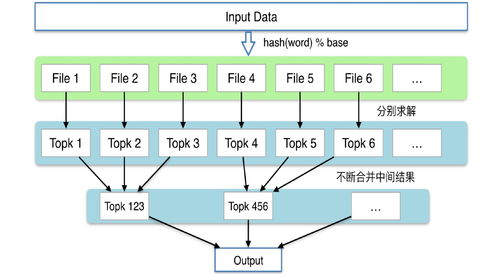

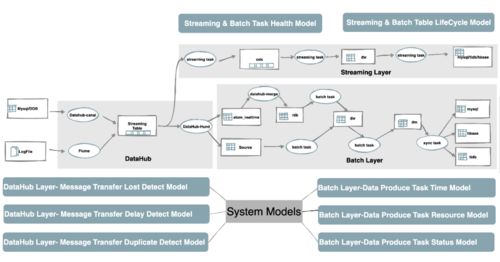

- 海量数据湖:建立弹性可扩展的数据湖,汇聚来自ERP、MES、SCADA及数以万计物联网传感器的结构化与非结构化数据,为大数据分析与人工智能应用提供燃料。

- 实时分析与备份:存储系统与计算平台紧密集成,支持对生产流数据的实时分析,即时预警潜在质量偏差。通过自动化备份与容灾方案,保障核心工艺数据与生产订单的绝对安全与业务连续性。

三、颠覆想象:全链路可视化与智能决策

在强大的5G网络与存储服务的支撑下,工厂实现了从订单到交付的全链路数字化:

- 柔性生产:存储系统中集成的客户订单与生产数据,驱动AGV小车和机械臂自动调整工序,实现小批量、多品种的柔性化生产。

- 预测性维护:设备运行数据持续存入时序数据库,通过AI模型分析,提前预测电机、模具等关键部件的故障概率,变“被动维修”为“主动维护”,极大降低停机风险。

- 质量溯源:每一个轮胎的生产全流程数据(包括原材料批次、工艺参数、操作员、检测结果)都被完整记录并关联其唯一的“身份证”(如RFID码)。一旦出现售后问题,可瞬间追溯至源头,实现质量问题的精准定位与快速改进。

四、存储即服务,赋能未来制造

中策橡胶5G工厂的实践表明,现代制造业的竞争已远超设备和工艺层面,更深层次的是数据能力的比拼。可靠、高效、智能的存储支持服务,已不再是简单的IT后台设备,而是成为驱动生产流程优化、产品质量跃升和商业模式创新的核心战略资产。它让“无橡胶味”的绿色工厂成为现实,更让轮胎制造这个传统行业,焕发出前所未有的精准、敏捷与智慧之光,彻底颠覆了人们对工厂的固有想象。随着数据价值的深度挖掘,存储与计算、网络的融合服务,必将为工业互联网打开更广阔的空间。